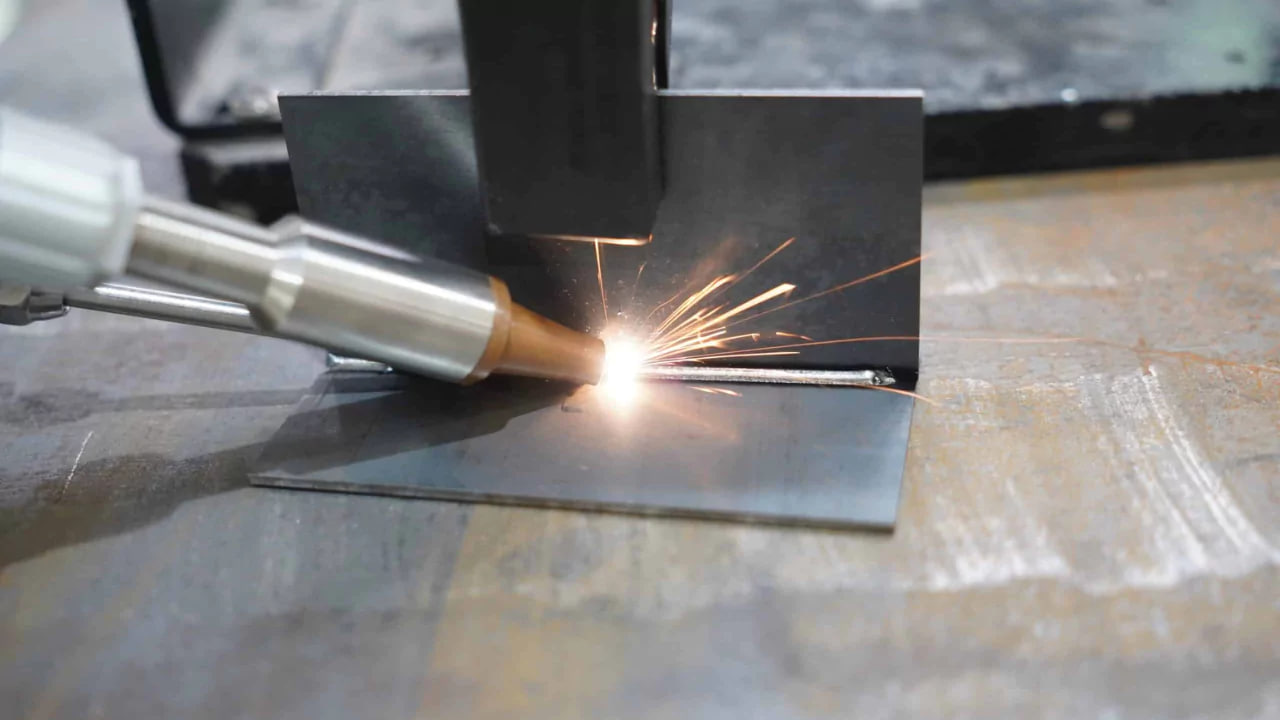

جوشکاری لیزری یکی از فناوری های پیشرفته در صنعت اتصال مواد است که به دلیل دقت و سرعت بالا و ایجاد حداقل اعوجاج حرارتی بهطور گسترده در صنایعی مانند خودرو سازی هوافضا الکترونیک و پزشکی مورد استفاده قرار میگیرد.

در این روش پرتو متمرکز لیزر به محل اتصال دو قطعه تابانده شده و با ایجاد حوضچهی مذاب کوچکی اتصال فلزات را در کسری از ثانیه ممکن میسازد.

یکی از عوامل کلیدی در موفقیت جوش لیزری طول موج لیزر مورد استفاده است. طول موج لیزر بر میزان جذب انرژی لیزر توسط متریال عمق نفوذ جوش و حتی پایداری فرآیند تأثیر مستقیم دارد. در این مطلب به بررسی جامع تأثیر طول موج لیزر بر کیفیت جوش پرداخته و ضمن معرفی دستگاههای جوش لیزری و برندهای معتبر (از جمله روتک) مزایا و معایب جوشکاری لیزری در قیاس با روشهای سنتی را مرور می کنیم. همچنین نقش طول موج در جوش لیزری فایبر و اصول انتخاب طول موج مناسب برای کاربرد های مختلف جهت دستیابی به بهترین کیفیت جوش مورد بحث قرار خواهد گرفت.

تأثیر طول موج لیزر در فرآیند جوشکاری و کیفیت جوش

طول موج پرتوی لیزر تعیینکنندهی رفتار آن در برخورد با متریال است. مواد مختلف طول موجهای لیزر را بهصورت متفاوت جذب یا منعکس میکنند. هرچه جذب انرژی لیزر توسط متریال بیشتر باشد فرآیند جوشکاری موثرتر و پایدارتر خواهد بود.

لیزرهای حالتجامد (مانند Nd:YAG یا لیزرهای فایبر یگ) معمولاً در طول موج حدود یک میکرومتر (۱٫۰۶ میکرون) کار میکنند که بسیار کوتاهتر از طول موج لیزرهای گازی سنتی (مانند CO₂ با ۱۰٫۶ میکرون) است. این طول موج کوتاهتر باعث میشود انرژی لیزر بهخوبی در بسیاری از فلزات جذب شود و امکان تمرکز پرتو در یک نقطه بسیار کوچک را فراهم کند. در نتیجه چگالی انرژی بالاتر رفته و میتوان به جوشهای عمیق و باریک با کیفیت بالا دست یافت. به عنوان مثال برای جوشکاری فولاد معمولاً از لیزری با طول موج ~۱ میکرومتر استفاده میشود که جذب مناسبی در فولاد داشته و جوشی مستحکم ایجاد میکند.

در مقابل لیزرهای CO₂ با طول موج بلند (~۱۰٫۶ میکرون) رفتار متفاوتی دارند. این طول موج در محدودهی فروسرخ دور است و بسیاری از فلزات صیقلی (مانند مس و آلومینیوم) بخش عمدهی این پرتو را منعکس میکنند و جذب کمی دارند. به همین علت جوشکاری مستقیم فلزاتی نظیر مس با لیزر CO₂ دشوار است مگر با توانهای بسیار بالا یا تدابیر خاص. از سوی دیگر طول موج بلند CO₂ برای موادی مانند پلاستیک چوب سرامیک و اغلب مواد غیرفلزی مطلوبتر است؛ زیرا این مواد در محدودهی ۱۰ میکرون جذب بالایی دارند. در واقع یکی از مزایای لیزر CO₂ قابلیت جوش یا برش مواد غیر فلزی است که لیزرهای یک میکرونی قادر به انجام آن نیستند. به علاوه در فرآیند جوشکاری با لیزر CO₂ پدیدهی پلاسما (گاز یونیزهشده از متریال ی تبخیر شده) بیشتر دیده میشود که بخشی از انرژی لیزر را جذب و توزیع میکند و در نتیجه پنجرهی فرآیند وسیعتری بین حالت نفوذ کامل و عدم نفوذ ایجاد میگردد. این بدان معناست که جوشکاری با لیزر CO₂ نسبت به تغییرات پارامترها قدری پایدارتر و قابلکنترلتر است هرچند به قیمت راندمان جذب پایینتر.

برعکس لیزرهای فایبر (یک میکرون) بهعلت طول موج کوتاهتر تشکیل پلاسما کمتری میدهند و انرژی را به شکل متمرکزتری به متریال میرسانند. این ویژگی موجب افزایش سرعت ذوب و نفوذ میشود اما از سوی دیگر کنترل عمق جوش را حساستر میکند؛ به طوری که محدودهی پارامترها برای دستیابی به نفوذ کامل اما بدون سوراخ شدن قطعه باریکتر است. با این حال حاصل کار معمولاً جوشی با کیفیتتر و استحکام بالاتر است بهخصوص در موادی که با این طول موج سازگاری بهتری دارند.

به طور کلی میتوان گفت طول موج لیزر یکی از عوامل تعیینکننده در کیفیت جوش است چرا که بر میزان جذب انرژی اندازه و پایداری حوضچه مذاب و حتی شکل تشکیل درز جوش اثر میگذارد. انتخاب صحیح طول موج متناسب با جنس و ویژگیهای قطعهکار میتواند منجر به جوشهای تمیزتر عمیقتر و مستحکمتر شود؛ در حالی که انتخاب نامناسب ممکن است به عدم نفوذ کافی یا برعکس سوراخ شدن قطعه ایجاد تخلخل و ترک یا کاهش کیفیت جوش بینجامد.

دستگاه جوش لیزری و ویژگیهای آن

دستگاه جوش لیزری یک مجموعهی پیشرفته شامل اجزای مختلفی است که وظیفهی تولید هدایت و متمرکز کردن پرتو لیزر بر قطعهکار و کنترل فرآیند جوش را بر عهده دارند. مهمترین بخش این دستگاه منبع لیزر (Laser Source) است که نوع آن بسته به کاربرد میتواند لیزر حالتجامد (مانند لیزر فایبر یا Nd:YAG) لیزر گازی (مانند CO₂ و یا دیود لیزر باشد.

منبع لیزر پرتو نوری تکرنگ با طول موج مشخص تولید میکند. پرتو خروجی سپس توسط سیستم اپتیکی دستگاه (آینهها و لنزهای مخصوص یا فیبر نوری) هدایت و روی نقطهی مورد نظر در قطعه فوکوس (متمرکز) میشود تا چگالی توان کافی برای ذوب موضعی متریال را ایجاد کند.

دستگاه جوش لیزری به عنوان یک ابزار چندکاره و پیشرفته در صنایع مدرن شناخته میشود. این دستگاه نه تنها قادر به ایجاد جوشهای لیزری با کیفیت و استحکام بالا است بلکه به دلیل دقت پرتو لیزر قابلیتهای اضافی نظیر برش لیزری و تمیزکاری را نیز در اختیار کاربر قرار میدهد. با استفاده از پرتو متمرکز دستگاه میتواند قطعات ناخواسته و آلودگیهای سطحی را به صورت دقیق حذف کند بدون آنکه به ساختار اصلی آسیب وارد شود. این ویژگی باعث میشود که در فرآیندهای تولید همزمان با جوشکاری تمیزکاری قطعات انجام شده و نیاز به مراحل اضافی برای آمادهسازی سطح کاهش یابد. افزون بر این قابلیت برش لیزری امکان بریدن مواد با دقت و حداقل خطا را فراهم میآورد و بهبود بهرهوری و کاهش هزینههای عملیاتی را به همراه دارد. ترکیب این عملکردها دستگاه جوش لیزری را به ابزاری جامع و کارآمد تبدیل میکند که نیازهای متنوع صنایع پیشرفته را در یک واحد واحد به بهترین نحو برآورده میسازد.

از ویژگیهای مهم دستگاههای جوش لیزری میتوان به موارد زیر اشاره کرد:

توان لیزر قابل تنظیم

توان خروجی (بر حسب وات یا کیلووات) متناسب با جنس و ضخامت قطعه تنظیم میشود. مواد ضخیمتر یا با نقطه ذوب بالاتر توان بیشتر و مواد نازکتر توان کمتری نیاز دارند. تنظیم دقیق توان برای جلوگیری از نفوذ ناکافی یا سوختگی قطعه حیاتی است.

طول موج لیزر

همانطور که گفته شد بر اساس نوع متریال انتخاب میشود و معمولاً توسط جنس محیط لیزری (کریستال فیبر یا گاز) تعیین میگردد. برخی دستگاهها امکان تعویض منبع لیزر یا استفاده از طول موجهای مختلف (مثلاً اضافه کردن مد سبز/آبی) را برای کاربردهای خاص دارند.

قطر پرتو و لنز فوکوس

دستگاههای جوش لیزری دارای لنزهای اپتیکی برای متمرکز کردن پرتو تا قطر بسیار کوچک (از چنددهم میلیمتر تا چند میلیمتر) هستند. انتخاب قطر پرتو (Spot Size) بسته به نوع جوش (نقطهای یا درز خطی) و تلورانس اتصال اهمیت دارد؛ هر چه قطر پرتو کوچکتر باشد انرژی در نقطهی کوچکتری جمع شده و جوش باریکتر و عمیقتر حاصل میشود اما نیاز به دقت جایگذاری بیشتری دارد.

سیستم کنترل و تنظیم پارامترها

دستگاههای جوش لیزری مدرن مجهز به کنترلرهای کامپیوتری هستند که امکان تنظیم پارامترهای جوشکاری نظیر توان سرعت اسکن یا حرکت پرتو فرکانس پالس (در صورت پالس بودن لیزر) و الگوی پالس را فراهم میکنند. به عنوان مثال در جوش لیزری پالسی فرکانس و شکل موج پالس باید متناسب با ضخامت و جنس متریال انتخاب شود تا بهترین استحکام جوش بهدست آید.

سیستم خنککننده

به علت توان بالای لیزر و حرارت ایجادشده در منبع و لنزها اکثر دستگاههای جوش لیزری دارای سیستم گردش آب یا خنککنندهی خاص هستند تا دمای اجزا را پایدار نگه دارد. پایداری دمایی بهویژه برای حفظ طول موج دقیق و جلوگیری از آسیب به کریستال لیزر یا دیودها ضروری است.

عدم تماس و انعطافپذیری

جوشکاری لیزری فرآیندی غیرتماسی است به این معنی که برخلاف جوش قوس الکتریکی یا جوش نقطهای هیچ الکترود یا ابزاری با قطعه تماس مستقیم ندارد. این ویژگی مزایایی چون عدم وارد شدن نیروی مکانیکی امکان جوش نقاط دشوار-دسترس و کاهش آلودگی را به همراه دارد. همچنین در دستگاههای جوش فایبر پرتو لیزر از طریق کابل فیبر نوری قابل انتقال به هد جوش است که میتواند روی بازوی ربات یا بهصورت دستی به کار رود؛ این به معنای انعطافپذیری بالا در دسترسی به نقاط مختلف قطعه و جوشکاری در زوایا و موقعیتهای متنوع است.

امکان اتوماسیون

دستگاههای جوش لیزری قابلیت تلفیق با سیستمهای CNC و رباتیک را دارند و بنابراین میتوانند در خطوط تولید به صورت خودکار به کار روند. سنسورها و دوربینها نیز میتوانند برای کنترل کیفیت آنلاین جوش (مانند تنظیم فوکوس ردیابی درز و پایش حوضچه مذاب) یکپارچه شوند که به افزایش کیفیت و تکرارپذیری نتایج کمک میکند.

ایمنی و حفاظها

به دلیل خطرات پرتو لیزر پرقدرت برای چشم و پوست دستگاههای صنعتی معمولاً دارای محفظههای حفاظتی یا پردهی نوری ایمنی هستند. به ویژه لیزرهای طول موج کوتاه (حدود ۱ میکرون) به شدت برای چشم خطرناک هستند زیرا قرنیه و عدسی چشم بهآسانی این طول موج را عبور داده و شبکیه میتواند در کسری از ثانیه دچار آسیب جبرانناپذیر شود. به همین دلیل کاربران باید از عینکهای ایمنی مخصوص همان طول موج استفاده کنند و سیستم دستگاه نیز دارای میکروسوئیچهای ایمنی برای خاموش کردن لیزر در صورت باز شدن درب محفظه باشد.

به طور خلاصه دستگاه جوش لیزری ترکیبی است از فناوری پیشرفته لیزر اپتیک دقیق و کنترل هوشمند که امکان جوشکاری با کیفیت و سرعت بالا را فراهم میکند. تنوع انواع این دستگاهها باعث شده در کاربردهای مختلفی حضور داشته باشند. سازندگان معمولاً ویژگیهایی چون کاربری آسان (رابط کاربری گرافیکی و برنامههای از پیش تنظیمشده) قابلیت حمل (در مدلهای تفنگی دستی) و انعطاف در فرآیند (امکان جوش فلزات با تعویض پارامترها) را در طراحی این دستگاهها مد نظر قرار میدهند.

معرفی و مقایسه برندهای معتبر دستگاه جوش لیزری

با رشد روزافزون کاربردهای لیزر در صنعت شرکتهای مختلفی در سراسر جهان به تولید دستگاههای جوش لیزری پرداختهاند. انتخاب یک دستگاه مناسب تا حد زیادی وابسته به برند و فناوری بهکاررفته در آن است. در این بخش به چند برند مطرح – چه در سطح بینالمللی و چه در ایران – اشاره میکنیم و به طور مختصر ویژگیهای آنها را مقایسه خواهیم کرد:

روتک

یکی از پیشگامان صنعت لیزر در ایران با سابقهای بیش از یک دهه دستگاههای برش و جوش لیزری را عرضه کرده و به خاطر ارائهی خدمات پس از فروش گسترده تأمین قطعات یدکی و آموزش و نصب سریع به یکی از برندهای معتبر داخلی تبدیل شده است. فعالیت این شرکت از اوایل دهه ۱۳۹۰ با واردات دستگاههای لیزر آغاز شد و در سالهای اخیر دستگاههایی با طراحی جدید تحت برند ROTEC به بازار عرضه نموده است. محصولات این برند شامل جوش لیزری فایبر برای فلزات و همچنین جوش لیزری ویژه طلا و جواهرات است. نقطهی قوت اصلی آن بومیسازی خدمات و پشتیبانی فنی در داخل کشور است که خیال خریداران را از بابت تأمین قطعات و سرویسدهی راحت میکند. به علاوه قیمت رقابتی نسبت به نمونههای خارجی این برند را به گزینهی جذابی برای صنایع داخلی بدل کرده است.

ترومف

این شرکت مهندسی آلمانی و از بزرگترین سازندگان تجهیزات لیزری در جهان در زمینهی ساخت ماشینآلات برش و جوشکاری لیزری حکاکی لیزری ماشینهای پانچ و خمکاری CNC و سیستمهای اتوماسیون فعالیت میکند. دستگاههای جوش لیزری ترومف به کیفیت ساخت بسیار بالا تکنولوژی پیشرفته و توانهای زیاد مشهورند. به عنوان مثال لیزرهای دیسک و فایبر با توانهای چند کیلوواتی (تا ۱۶ کیلووات و بیشتر) برای جوشکاری در صنایع خودروسازی و هوافضا ارائه میشود. این برند آلمانی به نوآوریهایی همچون لیزرهای دیسکی حالتجامد شهرت دارد که پرتوی با کیفیت عالی تولید میکنند و امکان جوشکاری دقیق در ورقهای نازک و ضخیم را فراهم میسازند.

آیپیجی فوتونیکس

این شرکت آمریکایی پیشرو در فناوری لیزرهای فایبر علاوه بر تولید منابع لیزر سیستمهای کاملی برای جوشکاری لیزری عرضه میکند. محصولاتی نظیر LightWELD نمونهای از دستگاه جوش لیزری دستی فایبر هستند که به سهولت استفاده و کیفیت بالای جوش شهرت دارند. این دستگاهها به گونهای طراحی شدهاند که اپراتور حتی با مهارت کم بتواند عملیات جوش را به سرعت تنظیم و اجرا کند و جوشهایی با کیفیت یکنواخت در طیف گستردهای از مواد و ضخامتها ایجاد نماید. فناوری منبع لیزر فایبر اختصاصی امکان ارائهی توانهای متنوع (از چندصد وات تا چند کیلووات) با پرتو پایدار را فراهم میآورد.

هانس لیزر

یکی از بزرگترین تولیدکنندگان سیستمهای لیزری در آسیا با تولید دستگاههای جوش فایبر دستی جوش لیزری رباتیک دستگاههای چندکاره (جوش برش و تمیزکاری) و غیره توانسته به واسطهی قیمت مناسب و ویژگیهای پیشرفته مخاطبان زیادی را به خود جذب کند. در ایران دستگاههای وارداتی از فناوری پایه تولید این شرکت تحت برندهای مختلف عرضه میشوند.

همچنین برندهایی نظیر Laserline Coherent/Rofin Mitsubishi Fanuc و سایر تولیدکنندگان بینالمللی نیز در حوزهی جوشکاری لیزری فعالیت میکنند که هر کدام با تأکید بر ویژگیهای فنی خاص خود پاسخگوی نیازهای متنوع صنایع هستند. انتخاب برند مناسب بسته به نیاز خاص کاربر – از جوشکاری قطعات الکترونیکی بسیار ریز گرفته تا ورقهای ضخیم ساختمانی – مهم بوده و توصیه میشود در کنار بررسی ویژگیهای فنی به خدمات پس از فروش و پشتیبانی داخل کشور توجه ویژهای شود.

مزایا و معایب جوشکاری با لیزر نسبت به روشهای سنتی

جوشکاری لیزری در مقایسه با روشهای سنتی جوش (نظیر جوش قوسی MIG/MAG جوش TIG جوش مقاومتی و …) مزایا و معایب خاص خود را دارد که آگاهی از آنها برای انتخاب صحیح فرآیند الزامی است. در ادامه مهمترین مزیتها و محدودیتهای جوش لیزری را مرور میکنیم:

مزایای جوشکاری لیزری:

دقت و کیفیت جوش بالا

به دلیل تمرکز بالای انرژی در ناحیهی کوچکی جوشهای لیزری بسیار باریک تمیز و با حداقل اعوجاج حرارتی ایجاد میشوند. منطقهی متاثر از حرارت (HAZ) کوچک بوده و سرعت سردشدن بالا است که باعث حفظ خواص مکانیکی قطعه در مجاورت خط جوش میشود.

سرعت جوشکاری زیاد

سرعت حرکت پرتو لیزر میتواند بسیار بالا باشد (چندین متر در دقیقه) به خصوص در جوشهای اتوماتیک ورقهای نازک. این سرعت بالا موجب کاهش زمان چرخهی تولید میشود.

گرمای ورودی کم و حداقل اعوجاج: چون لیزر انرژی را بهصورت متمرکز وارد میکند حجم کمی از متریال ذوب میشود و بخشهای اطراف چندان گرم نمیشوند.

جوشکاری مواد مختلف و ناسازگار

لیزر توانایی جوش دادن بسیاری از فلزات تجاری (فولادهای کربنی و زنگنزن آلومینیوم تیتانیوم نیکل مس طلا و …) را داراست.

عدم نیاز به الکترود یا فیلر

در بسیاری موارد جوش لیزری به صورت ذوب مستقیم دو لبهی قطعه و اتصال آنها انجام میشود و نیازی به سیم جوش یا الکترود مصرفشونده ندارد.

قابلیت جوشکاری غیرتماسی و اتوماسیون آسان

عدم تماس ابزار با قطعه امکان اجرای جوشکاری در مناطق حساس یا پُرظرافت را بدون آسیب رساندن به سایر بخشها فراهم میکند.

انعطافپذیری در پیکربندی جوش

امکان ایجاد جوش نقطهای یا درز پیوسته به همراه تنظیم پارامترهای مختلف مانند پالسهای میلیثانیهای یا پرتو پیوسته از دیگر مزایای این فناوری است.

محیط کاری تمیزتر

عدم تولید پاشش مذاب و کاهش دود حاصل از فلاکس و الکترود شرایط بهداشت صنعتی بهتری را ایجاد میکند.

معایب و محدودیتهای جوشکاری لیزری:

هزینه سرمایهگذاری اولیه بالا

تجهیزات لیزری بسیار گرانتر از دستگاههای جوش سنتی بوده و نیاز به سرمایهگذاری اولیه قابل توجه دارند.

آیا سرمایه گذاری در دستگاه جوش لیزری مقرون به صرفه است؟ سرمایهگذاری در دستگاههای جوش لیزری بهویژه در صنایعی که دقت و کیفیت جوش اهمیت فراوانی دارد با وجود هزینه اولیه بالاتر در بلندمدت مقرون به صرفه محسوب میشود. همانطور که در این مطلب بررسی شد فناوری پیشرفته لیزری علاوه بر افزایش سرعت و دقت در تولید باعث کاهش هزینههای ناشی از تعمیرات بازبینیهای مکرر و هدررفت مواد مصرفی میشود. در واقع استفاده از دستگاههای جوش لیزری فایبر با ایجاد جوشهای عمیق و با کیفیت بالا امکان دستیابی به بهرهوری عملیاتی بالا و کاهش هزینههای جانبی را فراهم میآورد که در نهایت منجر به تسریع بازگشت سرمایه و افزایش سودآوری میشود. بنابراین با توجه به مزایای متعدد و کاهش هزینههای عملیاتی در طول زمان سرمایهگذاری در این حوزه یک تصمیم هوشمندانه و اقتصادی است.

نیاز به دقت بالا در آمتریال سازی قطعات

شرایط قطعات از جمله فیتآپ دقیق و تمیزی سطح نقش مهمی در موفقیت فرآیند جوش دارد.

محدودیت در جوشکاری قطعات بسیار ضخیم

برای قطعاتی با ضخامت بسیار زیاد روشهای سنتی همچنان ممکن است کارآمدتر باشند.

راندمان انرژی پایینتر

تبدیل انرژی الکتریکی به نور لیزر دارای محدودیتهایی است که ممکن است منجر به اتلاف گرما شود.

خطرات ایمنی

کار با لیزرهای پرتوان نیازمند رعایت دقیق پروتکلهای ایمنی و استفاده از تجهیزات حفاظتی مناسب است.

وابستگی به تکنسین ماهر

بهرهبرداری بهینه از دستگاههای جوش لیزری نیازمند دانش فنی و تجربه کافی برای تنظیم و کنترل پارامترهای متعدد فرآیند است.

با در نظر گرفتن این مزایا و معایب میتوان نتیجه گرفت که جوشکاری لیزری در کاربردهایی که دقت بالا سرعت کیفیت ظاهری و حداقل اعوجاج مدنظر است و یا جوش مواد دشوار گزینهی ایدهآلی به شمار میرود.

طول موج در دستگاه جوش لیزری فایبر و مزایای آن

لیزرهای فایبر امروزه ستون فقرات بسیاری از دستگاههای جوش لیزری مدرن را تشکیل میدهند. این لیزرها که معمولاً در طیف فروسرخ نزدیک (طول موج حدود ۱۰۶۰ تا ۱۰۸۰ نانومتر) عمل میکنند به واسطهی فناوری منحصربهفردشان مزایایی نسبت به انواع دیگر لیزر دارند. در این بخش به نقش طول موج و سایر ویژگیهای لیزر فایبر در بهبود کیفیت جوش میپردازیم:

طول موج خروجی لیزر فایبر توسط مواد فعال فیبر نوری تعیین میشود. فیبرهای اربیوم/یتربیومدار معمولاً نوری با طول موج ~۱٫۰۶ میکرون تولید میکنند. این طول موج نسبتاً کوتاه موجب میشود که بیشتر فلزات صنعتی جذب بهتری داشته باشند. برای مثال مس و برنج که در برابر لیزر CO₂ بسیار بازتابنده هستند در مقابل لیزر فایبر درصد بیشتری از انرژی را جذب میکنند. این ویژگی باعث میشود که پرتو یک میکرونی قادر باشد فلزات براق را نیز به خوبی برش یا جوش دهد.

علاوه بر این کیفیت پرتو (Beam Quality) عالی لیزر فایبر امکان تمرکز پرتو تا قطرهای بسیار کوچک (حدود ۲۰ میکرون) را فراهم میآورد؛ به طوری که حتی با توانهای بالا چگالی قدرت بسیار زیاد ایجاد میشود. این موضوع برای ایجاد جوشهایی با نفوذ عمیق و دقیق بسیار حیاتی است. همچنین انتقال پرتو از طریق فیبر نوری امکان قرارگیری منبع لیزر در مکانهای ایمن و دور از محل جوشکاری را میسر میسازد.

از نظر بهرهوری و نگهداری لیزرهای فایبر دارای عمر مفید بالا و نیاز به تنظیمات کمتر هستند که این امر هزینههای عملیاتی را کاهش میدهد. کیفیت جوش حاصل از استفاده از لیزر فایبر در بسیاری از تحقیقات نشان داده است که در فلزات پرکربن و آلومینیوم جوشهایی با ریزساختار مناسب و استحکام بالا به دست میآید. این پیشرفتها موجب شده است که لیزر فایبر به عنوان یک انتخاب بهینه در بسیاری از صنایع مطرح گردد.

اصول انتخاب طول موج مناسب برای بهبود کیفیت جوش در کاربردهای مختلف

انتخاب طول موج مناسب برای جوشکاری به خصوصیات متریال ضخامت و الزامات کیفی جوش بستگی دارد. در ادامه اصول کلی انتخاب طول موج برای مواد مختلف بیان میشود:

جوشکاری فلزات آهنی

برای فولادها و چدنها معمولاً از لیزرهای فروسرخ نزدیک (~۱ میکرون) بهره گرفته میشود که جذب کافی در این مواد ایجاد و نفوذ عمیق را ممکن میسازد.

جوشکاری فلزات بازتابنده

برای موادی نظیر مس برنج آلومینیوم و طلا که دارای جذب پایین در IR هستند استفاده از طول موجهای کوتاهتر مثلاً 532nm یا 450nm باعث افزایش جذب و بهبود کیفیت جوش میشود.

جوشکاری مواد غیرفلزی

برای پلاستیکها بسته به شفافیت از لیزرهای مادون قرمز یا CO₂ استفاده میشود تا یکی از قطعات انرژی لیزر را جذب کند.

موارد خاص

در کاربردهایی مانند جوشکاری میکروالکترونیک از لیزرهای UV یا سبز پالسی استفاده میشود تا منطقه حرارتی محدود و دقیقی ایجاد گردد.

در نهایت کیفیت جوش حاصل ترکیب عوامل متعددی است که طول موج تنها یکی از آنها محسوب میشود. کنترل سایر پارامترها مانند توان سرعت فوکوس و شرایط محیطی نیز برای دستیابی به نتیجه مطلوب ضروری است. پیشرفتهای فناوری به مهندسان اجازه میدهد تا با استفاده از راهکارهای نوین محدودیتهای فعلی را کاهش داده و کیفیت جوشهای لیزری را بهبود بخشند.

نتیجهگیری

جوشکاری لیزری به عنوان فناوری پیشرفته اتصال مواد نقش فزایندهای در صنایع مدرن ایفا میکند. طول موج لیزر به عنوان یکی از عوامل کلیدی در این فرآیند بر جذب انرژی و کیفیت نهایی جوش تأثیرگذار است. انتخاب صحیح طول موج متناسب با متریال و شرایط کار به همراه استفاده از دستگاههای پیشرفته منجر به تولید جوشهایی با کیفیت استحکام بالا و حداقل نقص میشود. از میان برندهای معتبر انتخاب دستگاههای مناسب با توجه به نیازهای کاربر و شرایط موجود اهمیت ویژهای دارد.

در پایان باید گفت که فناوری جوشکاری لیزری به عنوان یکی از پیشرفتهترین راهکارهای اتصال مواد نه تنها موجب افزایش بهرهوری تولید میشود بلکه با دقت و کنترل بالای خود راهگشای دستیابی به کیفیت جوش مطلوب در صنایع مختلف است. برندهایی چون روتک با ارائهی دستگاههای جوش لیزری فایبر با تضمین خدمات پس از فروش و پشتیبانی فنی در کنار سایر برندهای بینالمللی به عنوان گزینهای مطمئن در بازار مطرح شدهاند. برای کسب اطلاعات بیشتر و دریافت مشاوره لطفاً با شماره 02148000090 تماس حاصل نموده یا فرم درخواست مشاوره رایگان را از طریق آدرس https://www.rotecgroup.com/ تکمیل نمایید.

آیا شما به دنبال کسب اطلاعات بیشتر در مورد "بررسی تأثیر طول موج لیزر بر کیفیت جوش" هستید؟ با کلیک بر روی تکنولوژی, کسب و کار ایرانی، به دنبال مطالب مرتبط با این موضوع هستید؟ با کلیک بر روی دسته بندی های مرتبط، محتواهای دیگری را کشف کنید. همچنین، ممکن است در این دسته بندی، سریال ها، فیلم ها، کتاب ها و مقالات مفیدی نیز برای شما قرار داشته باشند. بنابراین، همین حالا برای کشف دنیای جذاب و گسترده ی محتواهای مرتبط با "بررسی تأثیر طول موج لیزر بر کیفیت جوش"، کلیک کنید.